Laserschneiden von Profilen im Vergleich zu konventionellen Schneidverfahren

Das Laserschneiden von Profilen ist heute eine moderne und weit entwickelte Methode in der Fertigung, die sich in vielen Punkten von klassischen Schneidtechniken unterscheidet. Während herkömmliche Verfahren oft Abstriche bei Genauigkeit, Materialausnutzung oder Bearbeitungsgeschwindigkeit bedeuten, bietet der Laser ein wirtschaftliches Schneidverfahren mit sehr hoher Qualität – vor allem bei komplizierten Formen und anspruchsvollen 3D-Positionen.

Doch wann lohnt sich der Einsatz dieser Technologie wirklich, und wo spielen klassische Verfahren weiterhin ihre Stärken aus? Dieser Artikel zeigt die Vorteile und Grenzen des Laserschneidens im direkten Vergleich zu bewährten Methoden, damit Sie eine gute Entscheidungsgrundlage haben – besonders, wenn Sie einen Spezialisten für das laserschneiden von profilen BudExpert suchen.

Welches Schneidverfahren am besten passt, hängt stark von den Anforderungen Ihres Projekts ab: Materialart, Materialdicke, gewünschte Genauigkeit, Formkomplexität und geforderte Produktionsgeschwindigkeit spielen dabei eine große Rolle. Gerade bei der Bearbeitung von Profilen hat sich das Laserschneiden in den letzten Jahren stark weiterentwickelt, sodass heute kaum ein Metallprofil existiert, das nicht mit einem Laser bearbeitet werden kann. Dadurch entstehen ganz neue Möglichkeiten in Konstruktion und Fertigung.

Laserschneiden von Profilen im Überblick

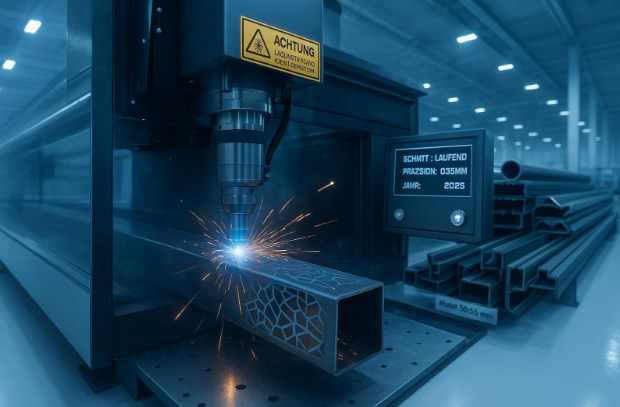

Das Laserschneiden von Profilen unterscheidet sich deutlich vom Schneiden flacher Bleche. Es handelt sich um eine spezielle Anwendung, bei der der Laser nicht nur genaue Schnitte erzeugt, sondern auch komplexe dreidimensionale Formen bearbeiten kann. Durch den technischen Fortschritt lassen sich fast alle Metallprofile mit dieser Methode schneiden – von einfachen Rohren bis zu komplizierten Ovalprofilen. Wer auf der Suche nach hochwertiger Laserschneidtechnik ist, findet bei BudExpert die passenden Lösungen.

Das Besondere beim Laserschneiden von Profilen ist die Arbeitsweise des Slicers. Im Unterschied zum 2D-Laserschneiden, bei dem der Schneidkopf senkrecht auf das Material trifft, wird beim Profilschneiden das Werkstück oft auf einem speziellen Kopf eingespannt. Dieser dreht das Profil während des Schneidens, während sich der Laserschneidkopf synchron dazu bewegt.

Bei anspruchsvollen 3D-Positionen müssen zusätzlich Neigungswinkel und Abstand des Lasers zum Material angepasst werden. Das verlangt eine sehr genaue Maschinensteuerung.

Was sind Profile und welche Formen können geschnitten werden?

Profile sind in der Regel längliche Werkstücke mit einem festen Querschnitt. Sie kommen in vielen Bereichen wie Maschinenbau, Architektur oder Möbelbau zum Einsatz. Es gibt eine große Vielfalt an Profilformen, unter anderem:

- Rundrohre

- Vierkant- und Rechteckrohre

- Ovalrohre

- U-, T- und Winkelprofile

- Trägerprofile wie HEA oder IPE

- teilweise auch Flachstahl

Mit moderner 3D-Lasertechnik sind heute nicht nur gerade Schnitte möglich, sondern auch Gehrungsschnitte bis 45°. So lassen sich clevere Steckverbindungen und komplexe Konstruktionen umsetzen, die mit klassischen Methoden nur schwer oder mit großem Aufwand herzustellen wären. Diese hohe Formfreiheit ist ein wichtiger Vorteil, weil sie Konstrukteuren und Designern mehr Spielraum bei der Entwicklung neuer Produkte gibt.

Geeignete Materialien für das Laserschneiden von Profilen

Die große Stärke des Laserschneidens zeigt sich auch bei den vielen Materialien, die damit bearbeitet werden können. Häufig eingesetzt werden:

- Baustähle (z.B. S235)

- hochfeste Stähle

- rostfreier Chromnickelstahl (besonders gut zum Rohrlasern)

- Aluminiumprofile und -rohre

- NE-Metalle wie Kupfer und Messing

Gerade bei Aluminium und anderen reflektierenden Metallen kommen oft Faserlaser zum Einsatz, weil sie diese Materialien gut schneiden können. Auch Kupfer und Messing lassen sich mit Laser bearbeiten; die hohe Genauigkeit sorgt hier für saubere Schnitte und hochwertige Endprodukte.

Allerdings sind nicht alle Stoffe gleich gut geeignet. Materialien mit sehr schlechter Wärmeleitfähigkeit oder solche, die beim Schneiden schmelzen, brennen oder problematische Dämpfe bilden, können Schwierigkeiten machen. Wie dick ein Material maximal sein darf, hängt von Laserleistung und Werkstoff ab. Moderne Anlagen schneiden zum Beispiel:

- Stahl: bis ca. 25 mm oder mehr

- Edelstahl: bis ca. 10 mm

- Aluminium: bis ca. 10 mm

Konventionelle Schneidverfahren für Profile

Bevor Laseranlagen verbreitet waren, nutzte man – und nutzt man teilweise bis heute – verschiedene klassische Schneidverfahren. Jedes davon hat eigene Stärken und Schwächen und eignet sich besser für bestimmte Aufgaben als für andere. Ein Blick auf diese Methoden hilft, die Vorzüge des Laserschneidens besser einzuordnen.

Die Auswahl des Verfahrens hängt meist von Materialart, Dicke, gewünschter Genauigkeit, Schnittqualität und Kosten ab. Manche Verfahren sind sehr günstig, brauchen aber mehr Nacharbeit oder sind nur für einfache Geometrien geeignet. Am Ende ist es immer ein Kompromiss zwischen Effizienz, Kosten und Ergebnis.

Sägen

Sägen ist ein weit verbreitetes mechanisches Trennverfahren, bei dem Kreissägeblätter oder Bandsägen das Material abtragen. Es wird unter anderem für Metalle, Holz und Kunststoffe verwendet. Für gerade Schnitte ist die Qualität gut, allerdings können Grate und raue Kanten entstehen, die nachbearbeitet werden müssen. Die Geschwindigkeit ist mittel und meist geringer als bei modernen Laser- oder Plasmaschneidanlagen.

Ein klarer Pluspunkt des Sägens ist die Fähigkeit, sehr dicke Materialien zu trennen, vor allem mit großen Sägeblättern. Außerdem ist es eine günstige Methode, um große Mengen Grundmaterial zuzuschneiden. Die Genauigkeit ist allerdings nur mittel; Material kann sich verziehen, und die Methode ist auf gerade Schnitte begrenzt. Komplizierte Formen oder sehr feine Details sind so kaum machbar.

Scheren

Beim Scheren wird das Material mit Scherkraft zwischen zwei Klingen getrennt. Es wird vor allem bei Blechen, Papier, Kunststoffen und Nichteisenmetallen eingesetzt. Scheren ist sehr schnell, gerade bei Blechen, und kann große Materialmengen zügig verarbeiten.

Die Schnittqualität ist durchschnittlich, und das Verfahren erlaubt nur gerade Schnitte. Komplexe Formen sind nicht möglich. Meist eignet sich Scheren für eher dünne Materialien bis etwa 6 mm Stahl; darüber hinaus funktioniert es nur eingeschränkt.

Die Genauigkeit für gerade Schnitte ist zwar hoch, aber für komplizierte Formen reicht sie nicht aus. Das Verfahren ist kostengünstig, doch die Schnittkanten müssen oft nachbearbeitet werden, um ein sauberes Ergebnis zu erreichen.

Stanzen

Beim Stanzen trennt ein Stempel zusammen mit einer Matrize Material aus einem Blech oder Profil heraus. Dieses Verfahren ist besonders effizient, wenn viele gleiche Teile gefertigt werden. Die Geschwindigkeit ist hoch, und bei großen Stückzahlen sind die Kosten pro Teil sehr gering. Gestanzt werden können Metalle, Kunststoffe und andere Werkstoffe.

Die Genauigkeit ist gut, erreicht aber nicht das Niveau des Laserschneidens. Die Kanten können scharf sein oder Grate aufweisen, die entgratet werden müssen. Sehr komplexe Innenkonturen oder extrem kleine Radien sind nur begrenzt möglich. Hinzu kommen hohe Werkzeugkosten – besonders nachteilig bei kleinen Serien oder häufigen Designänderungen. Das schränkt die Flexibilität ein.

Plasmaschneiden

Beim Plasmaschneiden schneidet ein Hochtemperatur-Plasmalichtbogen elektrisch leitfähige Materialien. Der Lichtbogen entsteht, wenn Gas oder Druckluft durch eine ionisierte Düse geleitet wird und Temperaturen erreicht, die das Material schmelzen. Eingesetzt wird dieses Verfahren vor allem für Stahl, Aluminium, Messing und Kupfer.

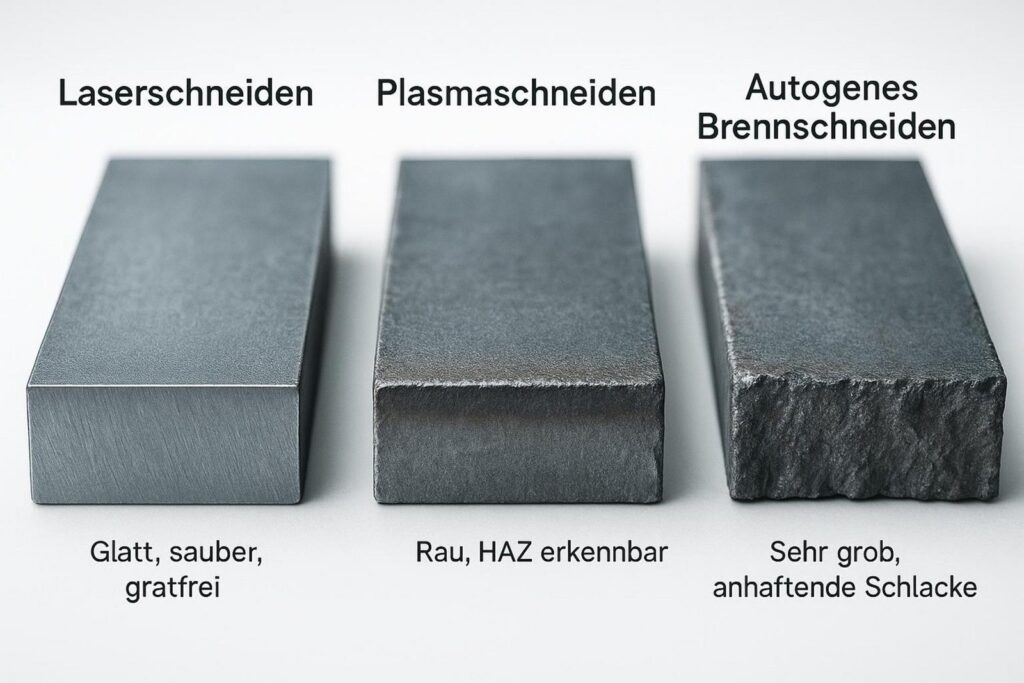

Plasmaschneiden ist bei dickeren Materialien oft schneller als Laserschneiden und kann Materialdicken von 120 mm und mehr bearbeiten. Die Schnittqualität ist aber geringer als beim Laserschneiden: Der Schnitt ist breiter, die Kanten sind rauer und brauchen meist Nacharbeit. Die Genauigkeit ist mittel, mit einer Schnittbreite von etwa 1-2 mm. Zudem entsteht eine größere Wärmeeinflusszone, die das Material verziehen oder verformen kann.

Autogenes Brennschneiden

Beim autogenen Brennschneiden wird eine Brenngas-Sauerstoff-Flamme genutzt, um Metall zu schmelzen und das flüssige Material auszublasen. Diese Methode gehört zu den ältesten Schneidverfahren in der Metallindustrie und wird vor allem für Stahl und andere Eisenmetalle verwendet – besonders bei sehr dicken Materialien bis 300 mm oder mehr.

Die Schnittqualität ist grob. Es entsteht eine große Wärmeeinflusszone und oft Brennschlacke an den Kanten, was viel Nacharbeit nötig macht. Die Genauigkeit ist geringer, mit einer Schnittbreite von etwa 3-5 mm. Für sehr dicken Stahl ist das Verfahren zwar relativ günstig und die Ausrüstung einfach zu warten, jedoch ist es langsamer als Plasma- oder Laserschneiden und auf Eisenmetalle beschränkt. Rostfreier Stahl oder Aluminium lassen sich damit kaum wirtschaftlich schneiden.

Wasserstrahlschneiden

Beim Wasserstrahlschneiden trennt ein Hochdruck-Wasserstrahl, oft mit Schleifmittel versetzt, das Material. Das Verfahren arbeitet kalt und verursacht keinen Wärmeeintrag, wodurch es sich besonders für wärmeempfindliche Materialien eignet. Es kann viele Stoffe schneiden, zum Beispiel Metalle, Kunststoffe, Keramik, Glas, Stein und Verbundwerkstoffe.

Die Schnittqualität ist sehr gut: glatt, sauber und ohne Wärmeeinflusszone, sodass Nacharbeit häufig entfällt. Die Genauigkeit ist hoch, mit einer Schnittbreite von etwa 0,25-0,5 mm. Materialdicken bis rund 200 mm sind möglich.

Allerdings ist Wasserstrahlschneiden im Vergleich zum Laserschneiden meist langsamer, vor allem bei dickeren Materialien. Die Betriebskosten sind höher, da Schleifmittel, viel Wasser und ein Filtersystem für die Schmutztrennung benötigt werden.

Vorteile des Laserschneidens gegenüber konventionellen Verfahren

Laserschneiden hat sich in vielen Bereichen als besonders vorteilhafte Technologie etabliert, vor allem bei der Bearbeitung von Profilen. Die Verbindung aus Genauigkeit, Geschwindigkeit und Flexibilität bringt klare Vorteile gegenüber traditionellen Methoden. Diese zeigen sich in mehreren Punkten, die im Folgenden beschrieben werden.

Da beim Laserschneiden kein Werkzeug das Material berührt, entfallen viele Probleme mechanischer Verfahren wie Werkzeugverschleiß oder Verformungen durch Kraftübertragung. Die digitale Steuerung sorgt außerdem für hohe Wiederholgenauigkeit und eine schnelle Umsetzung komplizierter Designs – ein wichtiger Faktor in der modernen Fertigung.

Präzision und Schnittqualität

Einer der größten Vorteile des Laserschneidens ist die sehr hohe Präzision und Schnittgüte. Der stark gebündelte Laserstrahl ermöglicht extrem feine Schnitte mit Breiten von nur 0,1-0,2 mm. Damit lassen sich scharfe Konturen, exakte Bögen und Ausschnitte mit sehr glatten Kanten erzeugen.

Im Gegensatz zum Brennschneiden, bei dem oft viel Schlacke an den Rändern entsteht und umfangreiche Nacharbeit wie Entgraten nötig ist, bleiben die Kanten beim Laserschneiden meist glatt und ohne Verzug. Der Aufwand für Nachbearbeitung sinkt deutlich – das spart Zeit und Geld. Übliche Toleranzen beim Laserschneiden liegen bei etwa +/- 0,1 bis +/- 0,2 mm, während man beim Brennschneiden oft mit +/- 1 mm rechnen muss.

Möglichkeiten komplexer Geometrien und 3D-Schnitte

Laserschneiden macht selbst sehr komplizierte Formen und 3D-Schnitte möglich. Mit genauen Lasermaschinen und schwenkbaren 3D-Schneidköpfen können komplexe Konturen, Durchbrüche und Rohrformen präzise und wiederholbar geschnitten werden. So lassen sich Konstruktionen umsetzen, die mit klassischen Verfahren praktisch nicht herstellbar wären.

Besonders wichtig ist die Möglichkeit, genaue Gehrungsschnitte bis 45° und clevere Steckverbindungen herzustellen. Das erleichtert die Montage, reduziert Schweißarbeiten und erhöht die Prozesssicherheit. Der Laser kann verschiedene Rohr- und Profilformen in einem Durchgang mit sehr hoher Genauigkeit bearbeiten – ohne Werkzeugwechsel.

Bearbeitungsgeschwindigkeit und Durchsatz

Bei sehr dicken Materialien kann Laserschneiden langsamer sein als zum Beispiel Plasmaschneiden. Bei dünnen bis mittleren Materialdicken arbeitet der Laser jedoch sehr schnell und effizient. Hohe Schneidgeschwindigkeit und die Möglichkeit zur Automatisierung führen zu hohem Durchsatz und deutlich kürzeren Durchlaufzeiten im Vergleich zu vielen klassischen Verfahren.

Moderne Rohrlaseranlagen besitzen automatische Be- und Entladesysteme. Sie ermöglichen eine schnelle Bearbeitung von Profilen und Rohren – auch in großen Serien. Das reduziert Bearbeitungskosten und sorgt für eine wirtschaftliche Produktion. Kurze Lieferzeiten sind gerade in zeitkritischen Branchen ein wichtiger Wettbewerbsvorteil.

Reduzierter Materialverlust und geringerer Nachbearbeitungsaufwand

Der sehr feine Laserstrahl sorgt für eine kleine Schnittbreite und damit für wenig Materialverlust. Das ist vor allem bei teuren Werkstoffen ein großer Kostenvorteil. Die hohe Schnittqualität führt zudem dazu, dass meist kaum Nachbearbeitung nötig ist. Saubere, gratfreie Kanten machen Entgraten, Schleifen oder Polieren in vielen Fällen überflüssig.

Weniger Nacharbeit bedeutet weniger Arbeitszeit, geringere Kosten und eine insgesamt bessere Qualität des Endprodukts. Bei synthetischen Geweben können die Schnittkanten durch den geringen Wärmeeintrag sogar gegen Ausfransen „versiegelt“ werden – etwas, das viele andere Verfahren nicht leisten.

Automatisierung und Integration in Fertigungsprozesse

Laserschneidanlagen sind stark automatisiert und lassen sich gut in bestehende Produktionsabläufe einbinden. Gesteuert wird über CNC (Computerized Numerical Control). Das sorgt für sehr genaue Wiederholbarkeit und hohe Präzision, auch in großen Stückzahlen. Mit CAD/CAM-Software lassen sich neue Schnittmuster schnell erstellen und direkt an die Maschine übertragen, was eine hohe Flexibilität bei Änderungen und Anpassungen bietet.

Viele Arbeitsschritte wie Sägen, Bohren und Fräsen können durch den Laser in einem einzigen Arbeitsgang ersetzt werden. Dadurch verkürzen sich Durchlaufzeiten deutlich, und die Bauteilkosten sinken. Moderne Rohrlasersysteme bieten zusätzlich Funktionen wie Fließbohren, Gewindeformen oder Spiralbohren, die direkt in den Laserprozess eingebunden werden können.

Nachteile und Einschränkungen des Laserschneidens

Trotz vieler Pluspunkte ist das Laserschneiden nicht für jede Aufgabe die beste Wahl. Es gibt einige Nachteile und Grenzen, die bei der Verfahrenswahl berücksichtigt werden müssen. Diese betreffen sowohl Investitions- und Betriebskosten als auch technische Fragen rund um Materialdicke und -art.

Ein nüchterner Blick auf diese Punkte hilft, die Technik dort einzusetzen, wo sie den größten Nutzen bringt, und andere Verfahren zu nutzen, wenn diese wirtschaftlicher oder technisch sinnvoller sind.

Kostenfaktoren bei Maschinen und Betrieb

Die Anschaffung einer Laserschneidanlage, vor allem für das Rohrlasern, erfordert hohe Anfangsinvestitionen. Solche Maschinen sind technisch komplex und teuer in Kauf und Wartung. Für kleinere Betriebe oder niedrige Produktionsmengen kann dies eine Hürde darstellen. Zu den laufenden Kosten gehören neben Strom auch Schutzgase und Verschleißteile, auch wenn der eigentliche Schnitt selbst ohne mechanischen Verschleiß erfolgt.

Studien zeigen, dass die Betriebskosten beim Laserschneiden deutlich höher sein können als beim Brennschneiden – in manchen Fällen bis zum Sechsfachen. Um wirtschaftlich arbeiten zu können, müssen diese höheren Kosten durch Vorteile wie Effizienz, hohe Qualität und geringere Nacharbeit ausgeglichen werden. Bei Einzelteilen oder kleinen Serien kann Laserschneiden dennoch günstiger sein, wenn durch die hohe Kantenqualität zusätzliche Arbeitsschritte wegfallen.

Materialdicke und Schnittbereich

Auch wenn Laser immer leistungsstärker werden, gibt es Grenzen bei der wirtschaftlich sinnvollen Materialdicke. Die meisten Anlagen auf dem Markt schaffen Metall bis etwa 25-30 mm Dicke. Bei sehr dicken Teilen, besonders über 25-50 mm, kommen Laser an ihre Grenzen oder arbeiten deutlich langsamer und teurer als Plasma- oder autogenes Brennschneiden.

Auch die Profilabmessungen sind begrenzt. Lasermaschinen haben einen maximalen Hüllkreisdurchmesser und eine maximale Länge, die bearbeitet werden kann. Typische Werte sind zum Beispiel:

- Hüllkreisdurchmesser: bis Ø 254 mm

- Standard-Fertigteillänge: bis ca. 6 m

Für größere Durchmesser oder Längen sind oft Spezialanlagen oder andere Schneidverfahren nötig.

Wärmeeinflusszone und Auswirkungen auf Materialeigenschaften

Die Wärmeeinflusszone (WEZ) ist beim Laserschneiden im Vergleich zu Plasma- oder Brennschneiden klein, aber nicht vollständig zu vermeiden. Der Laser erhitzt das Material lokal stark, was die Eigenschaften im Schnittbereich leicht verändern kann. Bei sehr wärmeempfindlichen Werkstoffen oder solchen, die eine bestimmte Gefügestruktur behalten müssen, kann das eine Rolle spielen.

Zusätzlich können Probleme durch verwendete Gase entstehen, etwa Korrosion am Schnitt, oder durch zu hohe Temperaturen, die die gegenüberliegende Rohrwand schädigen. Um solche Effekte zu vermeiden, müssen die Schnittparameter sorgfältig gewählt werden.

Technische Grenzen und Herausforderungen bei bestimmten Profilformen

Trotz der großen Flexibilität gibt es auch beim Laserschneiden von Profilen technische Herausforderungen. Die Schnittqualität hängt stark von der Güte der gelieferten Profile ab. Große Toleranzen bei Außenmaßen, Materialdicke oder Winkeln können das Ergebnis verschlechtern, weil die Maschine diese Abweichungen nicht immer komplett ausgleichen kann. Hochwertige Rohlinge sind deshalb eine wichtige Grundlage für genaue Ergebnisse.

Bei schwierigen 3D-Positionen kann es vorkommen, dass der Abstand des Laserschneiders zum Material nicht stimmt oder die gegenüberliegende Rohrseite ungewollt vom Strahl getroffen wird. Um solche Probleme zu vermeiden, braucht es Erfahrung mit der Technik und eine sehr genaue Einstellung der Schnittparameter.

Häufige Fragen und Empfehlungen zum Schneidverfahren

Die Entscheidung für ein bestimmtes Schneidverfahren ist oft nicht einfach und hängt von vielen Faktoren ab. Um die Wahl zu erleichtern, finden Sie im Folgenden Antworten auf häufig gestellte Fragen sowie Empfehlungen für verschiedene Anwendungssituationen.

Dabei sollten Sie sowohl technische Möglichkeiten als auch wirtschaftliche Aspekte und die Anforderungen an das fertige Produkt berücksichtigen. Eine persönliche Beratung durch einen erfahrenen Dienstleister kann hier sehr hilfreich sein.

Wann lohnt sich das Laserschneiden von Profilen?

Laserschneiden von Profilen lohnt sich vor allem dann, wenn hohe Genauigkeit, komplexe Formen und sehr gute Schnittqualität gefragt sind. Typische Einsatzfälle sind:

- Komplexe Designs: Filigrane Muster, enge Radien, clevere Steckverbindungen oder genaue Gehrungsschnitte lassen sich mit dem Laser besonders gut umsetzen.

- Hohe Genauigkeit: Wenn Toleranzen im Bereich von +/- 0,1 bis +/- 0,2 mm gefordert sind, spielt Laserschneiden seine Stärken aus.

- Wenig Nachbearbeitung: Glatte, gratfreie Schnittkanten reduzieren oder vermeiden zusätzliche Arbeitsschritte wie Entgraten.

- Mittlere bis hohe Stückzahlen: Durch Automatisierung und hohe Schneidgeschwindigkeit ist Laserschneiden für Serienfertigung sehr effizient, auch wenn die Maschinenkosten hoch sind.

- Viele verschiedene Materialien: Für Stahl, Edelstahl, Aluminium, Kupfer und Messing liefert der Laser sehr gute Ergebnisse.

- Kurze Durchlaufzeiten: Wenn schnelle Lieferzeiten wichtig sind, hilft die Möglichkeit, mehrere Bearbeitungsschritte zu bündeln.

Wenn Qualität, Präzision und Effizienz im Vordergrund stehen, ist das Laserschneiden von Profilen meist eine sehr attraktive und wirtschaftliche Lösung.

Welche Profile sind für konventionelle Verfahren besser geeignet?

Trotz der großen Vorteile des Laserschneidens gibt es Anwendungsfälle, bei denen klassische Verfahren im Vorteil sind oder ausreichend gute Ergebnisse liefern:

- Sehr dicke Materialien: Bei Stahlprofilen mit Materialdicken weit über 30 mm sind autogenes Brennschneiden oder Plasmaschneiden oft schneller und günstiger, da der Laser hier langsamer wird.

- Einfache, gerade Schnitte in großen Mengen: Wenn nur lange, gerade Schnitte nötig sind und die Genauigkeit nicht extrem hoch sein muss, können Scheren oder Sägen wegen niedriger Betriebskosten und hoher Geschwindigkeit sinnvoller sein.

- Kleine Stückzahlen mit geringen Anforderungen: Für einzelne Teile mit einfachen Schnitten, bei denen die Kantenqualität weniger wichtig ist und Nacharbeit akzeptiert wird, sind Sägen oder Stanzen häufig die sparsamere Lösung.

- Problematische Materialien für den Laser: Stoffe mit sehr schlechter Wärmeleitfähigkeit oder Materialien, die beim Lasern gefährliche Dämpfe freisetzen, sollten besser mit anderen Verfahren bearbeitet werden.

Hier hilft eine genaue Analyse der Projektanforderungen und eine Gegenüberstellung von Kosten und Nutzen, um zur passenden Lösung zu kommen.

Was sollte beim Umstieg auf Lasertechnologie beachtet werden?

Der Wechsel auf Lasertechnik oder die Zusammenarbeit mit einem Laserschneid-Dienstleister braucht etwas Vorbereitung:

- Materialqualität: Gute Ergebnisse hängen stark von der Qualität des Rohmaterials ab. Profile mit großen Toleranzen oder Verzug verschlechtern die Schnittqualität. Hochwertige Rohlinge zahlen sich aus.

- Design und Konstruktion: Planen Sie von Anfang an Formen und Verbindungen, die die Möglichkeiten des Lasers nutzen, zum Beispiel komplexe Konturen, Steckverbindungen und 3D-Schnitte.

- Wahl des Dienstleisters: Achten Sie auf einen erfahrenen Anbieter mit moderner Technik und besonderem Wissen im Bereich Rohrlasern. Referenzen und Zertifikate helfen bei der Einschätzung.

- Kosten-Nutzen-Betrachtung: Berücksichtigen Sie nicht nur den reinen Schneidpreis, sondern auch eingesparte Nacharbeit, schnellere Montage und mögliche Zeitvorteile. Häufig sind die Gesamtkosten mit Laser niedriger, selbst wenn der Schnitt an sich teurer ist.

- Schulung und Know-how: Wenn Sie selbst in Lasertechnik investieren, sollten Ihre Mitarbeiter gut geschult sein, um die Anlage sicher und effizient zu bedienen und die Parameter richtig einzustellen.

Richtig geplant kann der Einsatz von Laser Technologie die Produktqualität deutlich verbessern und die Abläufe in der Fertigung spürbar beschleunigen.