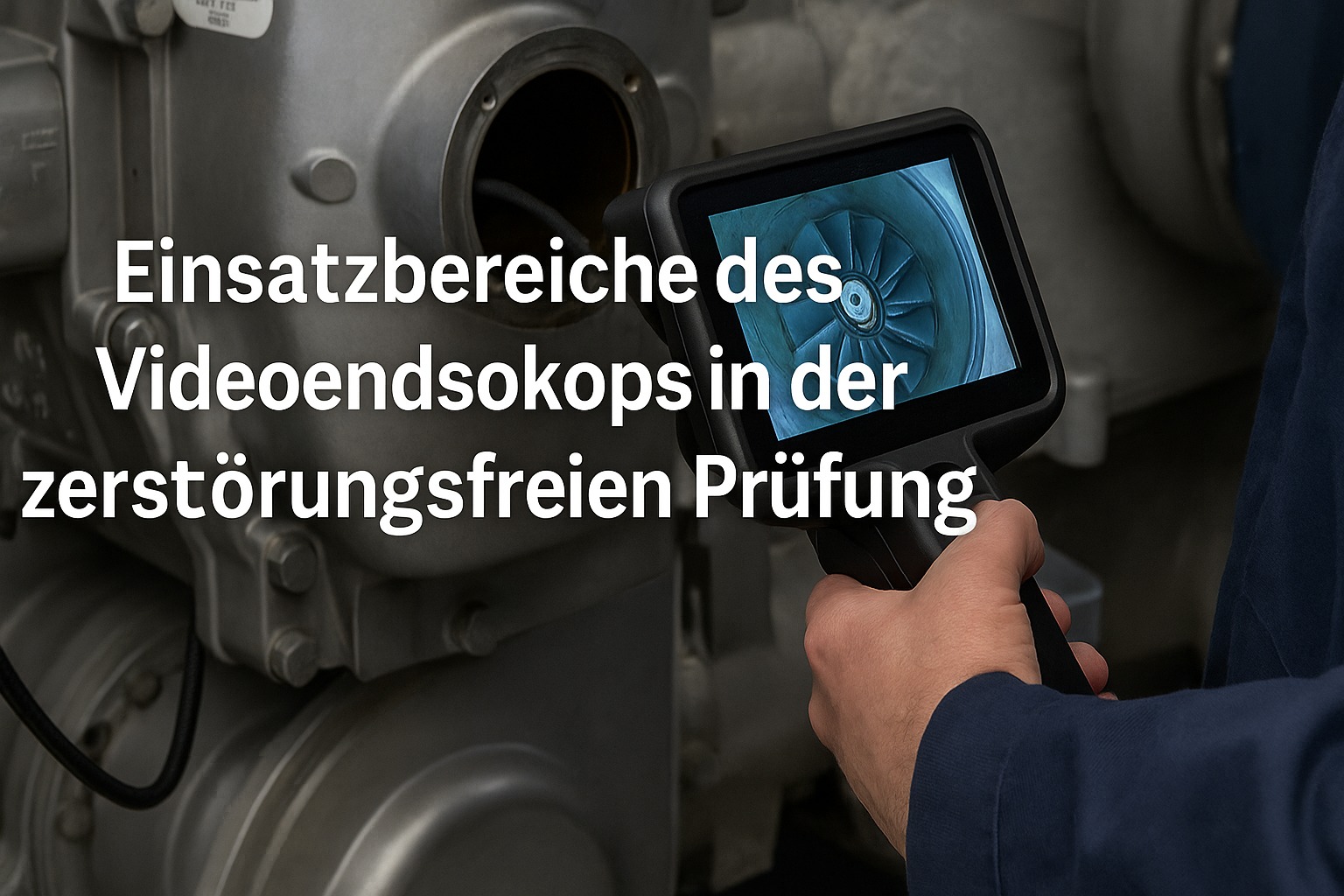

Einsatzbereiche des Videoendsokops in der zerstörungsfreien Prüfung

Die zerstörungsfreie Prüfung (ZfP) hat sich in den letzten Jahrzehnten zu einem unverzichtbaren Instrument für zahlreiche Industriezweige entwickelt. Sie ermöglicht es, Bauteile, Anlagen und Maschinen auf Sicherheit und Funktionsfähigkeit zu überprüfen, ohne diese zu beschädigen oder aufwendig zu demontieren. Ein zentrales Hilfsmittel innerhalb dieser Prüfmethoden ist das videoendsokop, das sich durch seine Flexibilität, Bildqualität und Präzision auszeichnet. Durch die Möglichkeit, schwer zugängliche Bereiche visuell zu inspizieren, trägt es entscheidend dazu bei, Risiken frühzeitig zu erkennen und kostspielige Ausfälle zu vermeiden.

Inspektion schwer zugänglicher Hohlräume und Innenstrukturen

In vielen technischen Anlagen befinden sich Bereiche, die ohne geeignete Prüftechnik praktisch unsichtbar bleiben würden. Dazu gehören Rohrleitungen, Wärmetauscher, Turbinengehäuse, Maschineninnenräume oder komplexe Hohlkörper in gegossenen Bauteilen. Mit einem Videoendskop lassen sich diese Bereiche ohne invasive Maßnahmen untersuchen. Die flexible oder gelenkige Sonde kann durch kleinste Öffnungen geführt werden und liefert hochauflösende Echtzeitbilder. Dadurch erhält der Prüfer Einblicke, die sonst nur durch Demontage oder zerstörerische Prüfverfahren möglich wären.

Gerade in Branchen wie der Energieerzeugung, dem Maschinenbau oder der Prozessindustrie stellt diese Möglichkeit einen enormen Vorteil dar, weil so Stillstandszeiten reduziert und Wartungskosten gesenkt werden.

Früherkennung sicherheitsrelevanter Schäden

Ein weiterer zentraler Einsatzbereich des Videoendsokops ist die Identifikation von Defekten, die die Betriebssicherheit beeinträchtigen können. Dazu zählen Risse, Materialermüdungen, Korrosion, Ablagerungen, Erosion oder Fremdkörper. Durch moderne Beleuchtungs- und Bildverarbeitungstechnologien lassen sich selbst kleinste Unregelmäßigkeiten erkennen, die auf den ersten Blick nicht sichtbar wären.

Die zerstörungsfreie Prüfung unterstützt hier nicht nur bei der Schadensdiagnose, sondern auch bei der Bewertung des Schadensausmaßes. Dadurch lassen sich fundierte Entscheidungen treffen, ob eine Reparatur notwendig ist oder ob der sichere Weiterbetrieb gewährleistet werden kann.

Effiziente Wartung und Instandhaltung

Instandhalter und Servicetechniker nutzen Videoendskope zunehmend als Teil ihrer routinemäßigen Wartungsprogramme. Der Grund dafür liegt in der erheblichen Einsparung von Zeit und Ressourcen: Statt Maschinen oder Systeme zu zerlegen, kann eine schnelle visuelle Kontrolle ausreichen, um den Zustand der Komponenten zu beurteilen.

Diese Form der vorausschauenden Wartung (Predictive Maintenance) ermöglicht es, Verschleißerscheinungen frühzeitig zu identifizieren und Maßnahmen gezielt zu planen. Auf diese Weise lassen sich ungeplante Ausfälle verhindern und die Lebensdauer der Anlagen deutlich verlängern. Für Betreiber großer Industrieanlagen bietet dies einen erheblichen wirtschaftlichen Nutzen.

Qualitätskontrolle in der Fertigung

Auch im Fertigungsumfeld hat das Videoendskop eine wichtige Rolle. Bei der Produktion von präzisen Komponenten – etwa in der Luftfahrtindustrie, der Automobilbranche oder im Werkzeugbau – müssen Hohlräume, Bohrungen oder Innengeometrien oft strengen Qualitätsanforderungen entsprechen. Mit einem Videoendskop können diese Bereiche direkt nach der Herstellung kontrolliert werden, ohne dass das Bauteil beschädigt oder geöffnet werden muss.

So lassen sich Fertigungsfehler wie Lunker, Schlackeeinschlüsse, Porositäten oder unsaubere Schweißnähte schnell erkennen. Dadurch wird die Ausschussquote reduziert und die Prozesssicherheit erhöht.

Dokumentation und Rückverfolgbarkeit

Ein entscheidender Vorteil moderner Videoendskope ist die Möglichkeit, Bild- und Videodaten aufzuzeichnen. Diese Dokumentationen dienen nicht nur als Nachweis einer durchgeführten Prüfung, sondern auch der langfristigen Zustandsüberwachung. Insbesondere bei sicherheitskritischen Baugruppen ist eine vollständige Rückverfolgbarkeit gesetzlich oder normativ vorgeschrieben.

Durch die systematische Ablage von Prüfaufnahmen entsteht eine lückenlose Historie, anhand derer Zustandsveränderungen über die Jahre hinweg nachvollzogen werden können. Dies erleichtert Audits, verbessert die Wartungsplanung und ermöglicht es, Trends oder wiederkehrende Problembereiche zu identifizieren.